Si può dire che le biciclette siano davvero entrate nell’era della fibra di carbonio. Anche se non oso dire che siano di alta qualità ed economici, sono già molto più economici di dieci anni fa. Tuttavia, ciò non influisce sul prezzo di vendita delle biciclette in fibra di carbonio posizionate come fascia alta. Tra i diversi marchi di biciclette, i produttori preferiscono sempre utilizzare descrizioni vaghe o termini esclusivi per presentare i materiali e i processi di produzione in fibra di carbonio. Ma se riesci a scavare un po' più a fondo, scoprirai che le cose di cui parlano e promuovono sono in realtà cose molto simili. Tuttavia, anche così, i fotogrammi risultanti sono diversi.

Nei telai per biciclette in fibra di carbonio , una progettazione più dettagliata, i test, la corretta selezione dei materiali, la modalità di posa, la garanzia della coerenza della produzione, ecc., sono tutti fattori che fanno la differenza tra diversi marchi e modelli, compreso il prezzo.

Quindi, come fa la fibra di carbonio a diventare un telaio passo dopo passo? Quali tecnologie e metodi verranno utilizzati nel processo di produzione? Quali sono alcuni problemi che continuiamo a fraintendere? Se tutti utilizzano gli stessi materiali, perché un telaio è migliore di un altro?

Realizzare la fibra di carbonio

Dalle materie prime all'acrilonitrile

Per iniziare a produrre la fibra di carbonio, i produttori prendono ammoniaca e propano e li mettono insieme in una reazione chimica. Entrambi sono composti naturali: l'ammoniaca si trova nella pipì, tra le altre cose, e il propano si trova nei combustibili fossili e nel gas naturale. Il risultato della combinazione di queste due cose è un liquido chiamato acrilonitrile, che è l'elemento costitutivo della fibra di carbonio.

Dall'acrilonitrile al poliacrilonitrile

Il passo successivo è far reagire il liquido con se stesso utilizzando una reazione chimica chiamata polimerizzazione a radicali liberi. Per fare questo, aggiungi una quantità molto piccola di un catalizzatore chiamato iniziatore, che fa sì che tutte le singole molecole di acrilonitrile si uniscano in lunghe catene.

Pensa a ciascuna molecola di acrilonitrile come a una persona ubriaca a una festa di matrimonio. Lo speciale iniziatore chimico è come quel fastidioso zio ubriaco che inizia una linea di conga. Uno dopo l'altro, le persone si uniscono e la catena di persone (molecole) diventa sempre più lunga. Queste lunghe catene di acrilonitrile sono ora un polimero chiamato poliacrilonitrile – poli significa molti – ed è così che viene prodotto il 90% della fibra di carbonio che conosciamo e amiamo.

Il metodo alternativo: catrame di carbone e pece

Una parte del restante 10% viene prodotta mediante un processo che utilizza catrame di carbone e pece. Questo è un metodo di produzione più costoso che si traduce in fibre super rigide con un coefficiente di espansione termica molto basso, il che significa che non cambiano dimensione se esposte a temperature diverse. Questo carbonio non è molto importante per noi, però. Viene utilizzato nelle astronavi, non nelle biciclette.

Restando brevemente sull'analogia con la conga, è possibile aggiungere additivi alle linee della conga per modificare le proprietà del materiale di quei filamenti di acrilonitrile. Ciò dipende dallo scopo finale della fibra di carbonio prodotta: che sia per biciclette, treni o qualsiasi altra cosa. Naturalmente, questa è una grossolana semplificazione eccessiva di un processo complesso, ma si spera che tu abbia reso l'idea.

Reticolazione delle fibre

Le catene di poliacrilonitrile (o minuscole linee conga, se è più semplice) vengono quindi disposte in fibre o fili e avvolte su grandi bobine. Vengono poi stesi in un forno e riscaldati in presenza di ossigeno a circa 200 o 300°C per ossidarli. Questa è una parte davvero importante del processo, poiché crea collegamenti incrociati tra le stringhe di poliacrilonitrile.

Tornando alla mia analogia preferita con la conga, quello che succede è che ottieni più linee di conga e le fai allineare una accanto all'altra parallelamente, poi le fai unire per mano, collegando insieme quelle linee, e questo lo rende davvero molto forte. Una borsa per la spesa è realizzata in carbonio, molto simile alla fibra di carbonio, ma è realizzata in polietilene che non presenta questa reticolazione. Di conseguenza, è forte in una direzione ma si lacererà in un'altra. Reticolando le fibre, aumenta la densità delle fibre e rende la fibra di carbonio davvero resistente.

Carbonizzazione

La parte successiva del processo è chiamata carbonizzazione. I produttori prendono i fili di fibra di carbonio e li riscaldano a 1.000°C o più senza la presenza di ossigeno. La mancanza di ossigeno impedisce alle fibre di bruciare e fa vibrare i filamenti di carbonio. Questa vibrazione rompe i legami chimici con gli atomi non di carbonio, che vengono poi rilasciati, e rafforza i legami tra i filamenti di carbonio. Gli scienziati in realtà non sanno perché ciò accade, ma sanno che funziona. Il processo di riscaldamento migliora la struttura cristallina del carbonio, creando essenzialmente filamenti di grafite.

Carbonio ad alto e basso modulo

La cosa interessante della carbonizzazione è che determina in gran parte il modulo della fibra di carbonio. Più a lungo viene cotto e più alta è la temperatura, più atomi non di carbonio vengono espulsi dal materiale. In questo modo, i fili perdono peso e volume, lasciandoti una fibra di carbonio più pura. Più è puro, più alto è il modulo. Le fibre di carbonio a modulo più elevato sono più rigide, ma sono più costose perché richiedono più tempo in forno e temperature più elevate. Ecco di cosa parlano le aziende produttrici di biciclette quando parlano di fibra di carbonio ad alto e basso modulo nei loro telai.

Aggiunta di resina

Avere solo fibre di carbonio non è eccezionale. Sono super forti e hanno un'elevata resistenza alla trazione, ma sono anche piuttosto fragili. È qui che entra in gioco la resina o, come viene chiamata tecnicamente, la matrice (non è necessario prendere la pillola rossa per vederla, però).

La fibra di carbonio è un materiale composito, ovvero una combinazione di due o più materiali. Combinando insieme cose diverse, puoi combinare le loro proprietà fisiche e creare un nuovo super materiale. Un ottimo esempio di materiale composito è il cemento armato. I fili di acciaio sono circondati da una matrice di cemento, che li rende molto più resistenti dei soli fili di acciaio o del cemento standard. La fibra di carbonio è più o meno la stessa, solo su scala più piccola. I fili in fibra di carbonio sono circondati da resina, che insieme formano la matrice.

Anche questo processo non è molto semplice. Per prima cosa devono irruvidire la superficie delle fibre di carbonio, proprio come si irruvidirebbe la superficie di una camera d'aria prima di attaccare una toppa. Per la fibra di carbonio, di solito lo fanno trascinando i fili attraverso bagni di acido nitrico. Con la superficie della fibra irruvidita viene applicato uno speciale rivestimento chiamato collatura. Ciò protegge le fibre in modo che possano essere maneggiate e lavorate più facilmente a valle della linea.

Aggiunta della resina

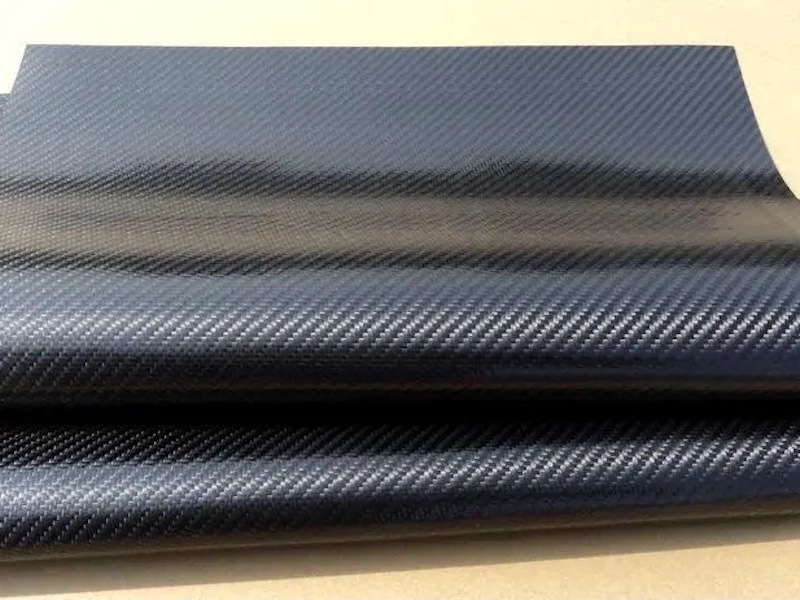

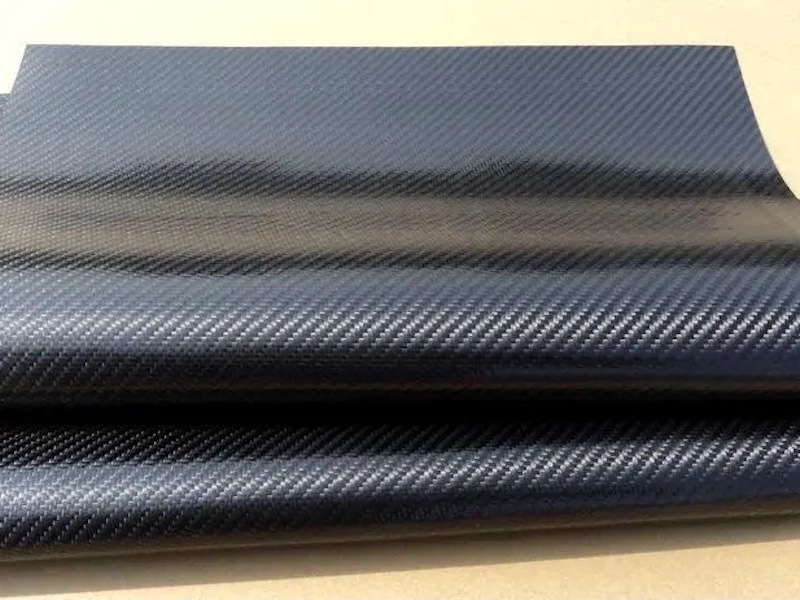

A questo punto, una parte della fibra di carbonio viene avvolta su grandi bobine, ma la maggior parte viene tessuta in fogli e inviata ai prepregger, che applicano una resina alla matrice. Le resine che utilizzano sono segreti gelosamente custoditi e vengono utilizzate resine diverse a seconda dell'uso previsto della fibra di carbonio. Per l'industria delle biciclette si utilizzano principalmente resine epossidiche. I prepregger impregnano la resina nei fogli di carbonio, quindi la arrotolano e la inviano ai produttori di biciclette.

Una volta che ci hanno messo le mani sopra, i produttori di biciclette lo tagliano nelle forme di cui hanno bisogno per realizzare le biciclette e iniziano a stratificare e modellare i loro telai.

Il metodo alternativo: armature personalizzate

La fibra di carbonio che viene inviata come bobina viene utilizzata da produttori specializzati come Time e Lightweight. Tessono o filamentano la fibra di carbonio internamente, quindi prendono fili di fibra di carbonio senza resina e poi li tessono nella forma che desiderano. E mentre avviene il processo di tessitura, applicano anche la resina. Lightweight afferma che ciò consente loro di essere più efficienti con la resina, il che significa sostanzialmente che ne utilizzano meno e ottengono un peso inferiore. Come puoi immaginare, però, è più costoso.

Dove è fatto

Considerata la diffusione della fibra di carbonio, ci sono sorprendentemente pochi produttori in tutto il mondo. Di gran lunga la più grande è una società giapponese con sede a Tokyo chiamata Toray. C'è anche Hexel con sede a Stamford, Connecticut, Mitsubishi a Sacramento, California e SGL Carbon con sede a Wiesbaden, Germania, tra gli altri.

Il futuro della fibra di carbonio

Gli scienziati dei materiali sono sempre alla ricerca di resine e fibre con prestazioni più elevate e di eventuali miglioramenti incrementali alla fibra di carbonio. In termini di grandi passi, però, l’idea più entusiasmante è quella di formare fibre di carbonio da nanotubi di carbonio. Pensate a questi come a fogli di grafite arrotolati in tubi. Sono molto più resistenti delle fibre pan-based che utilizziamo al momento. In effetti, se realizzassi la tua bicicletta con loro, sarebbe a prova di proiettile. Se facessi una maglietta con queste, sarebbe a prova di proiettile. Secondo gli scienziati, potresti persino costruirne un ascensore spaziale, sono così forti. Il problema è che non abbiamo ancora sviluppato un modo scalabile e conveniente su larga scala per produrli in grandi volumi e in grandi dimensioni che possano effettivamente essere tessuti fisicamente o intrecciati in oggetti.

Gli scienziati stanno cercando anche modi per rendere più ecologica la produzione della fibra di carbonio. Attualmente sono coinvolte molte sostanze chimiche nocive, come l'ammoniaca e il propano. Le persone stanno ricercando precursori biologici che potrebbero funzionare, come la lignina, che è una fibra presente in piante come il sedano.

Infine, c’è molto lavoro da fare per trovare un modo per riciclare la fibra di carbonio. Attualmente è praticamente monouso, anche se alcune aziende stanno trovando il modo di utilizzare la fibra di carbonio sminuzzata come filamento della stampante 3D. Potrebbe essere il materiale miracoloso attuale, ma ci sono ancora molti modi in cui potremmo migliorare la produzione e l'uso della fibra di carbonio.

italiano

italiano English

English français

français Deutsch

Deutsch español

español Mandaci una email : sales@tourdecycling.com

Mandaci una email : sales@tourdecycling.com

Rete IPv6 supportata

Rete IPv6 supportata